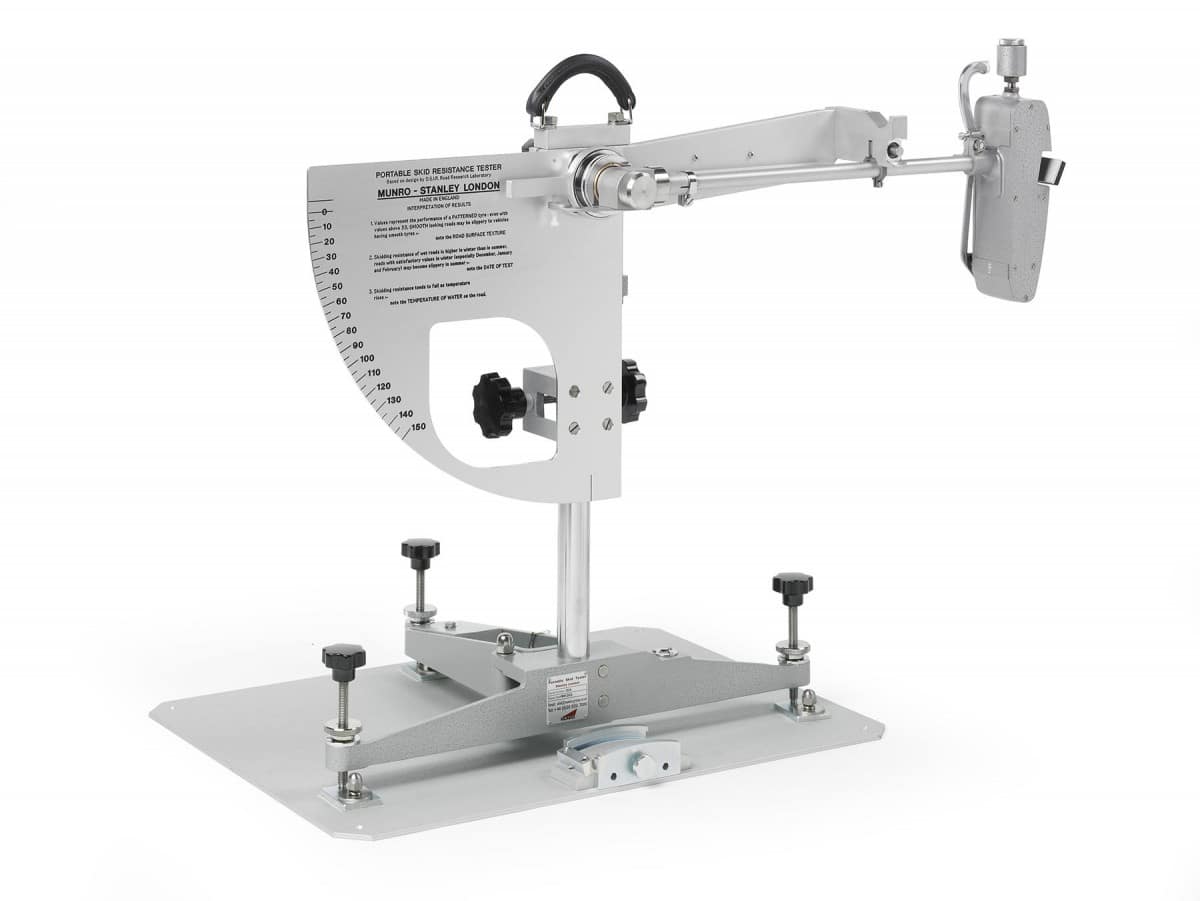

Tarcza Boehmego to urządzenie do badania ścieralności materiałów budowlanych wg. EN 1338, EN 1339, EN 1340 EN 1341, EN 1342, EN 13318, EN 13813, EN 13748-1, EN 13748-2 oraz EN 13892-3.

Stalowa tarcza ścierna o średnicy 760 mm wyposażona jest w napęd elektryczny zapewniający prędkość 30 obr/min, automatyczny licznik obrotów i mechaniczny system docisku próbki.

Tarcza Boehmego do badania ścieralności

Nr kat. N1001

Metoda badania odporności na ścieranie przy użyciu tarczy Boehmego.

Odporność na ścieranie i erozję to jedne z głównych cech związanych z trwałością posadzek przemysłowych, które znajdują zastosowanie w sektorze drogownictwa oraz budownictwa. Z powodu oddziaływania środowiska na konstrukcje możemy wyróżnić zużycie materiału czy jego powłoki związane z działaniami ciał stałych tj. przesuwanie, uderzanie

i toczenie a także związanych z wodą tj. omywanie, uderzanie. Z racji zróżnicowanych własności fizyczno mechanicznych oraz odmian kamienia naturalnego wybór jednej metody oznaczenia odporności podłoża nie jest oczywisty w każdym przypadku z uwagi na złożoność procesu korozji oraz jej przyczyny.

Obecnie w badaniach dotyczących wytarcia kamienia naturalnego podczas eksploatacji posługujemy się normą PN-EN 14157:2005-12P „Kamień naturalny – Oznaczanie odporności na ścieranie”. Z tego powodu najczęściej używane metody badania odporności materiału na ścieranie to: metoda szeroką tarczą (metoda A), metoda Boehmego (metoda B) oraz Amslera. Pomiędzy wszystkimi trzema metodami zachodzą wzajemne korelacje, jednakże

w Polsce najpopularniejszą z metod badawczych, oceny odporności na ścieralność betonów jest Metoda Boehmego. Popularność tej metody wynika z dużej dostępności niezbędnego sprzętu oraz doświadczenia personelu laboratoryjnego w tym

zakresie. Eksperyment opierający się na tej metodzie badawczej przeprowadzany jest przy użyciu tzw. tarczy Boehmego, jest to przyrząd do pomiaru ścieralności materiałów betonowych betonowych. W szczególności przeznaczony jest do badania ścieralności posadzek betonowych, płyt chodnikowych, kostki brukowej i innych podobnych elementów.

Metoda badania odporności z użyciem Tarczy Boehmego to badanie materiałów kamiennych, które polega na oznaczeniu odporności materiału na ścieranie tj. pomiarze zmiany wysokości i masy prostopadłościennej próbki (o boku około 71 mm). W przypadku tej metody niezbędne jest sporządzenie minimum trzech rdzeni (o średnicy ok. 120 mm). Próbki badawcze wycinane są z betonowej posadzki przemysłowej, a po odpowiedniej obróbce poddawane analizie w laboratorium. Betonową próbkę umieszcza się na tarczy posypanej ścierniwem, a następnie dociska i wprowadza w ruch obrotowy za pomocą maszyny ścierającej. Czołowa, stykowa powierzchnia musi być płaska i pozbawiona wszelkich nierówności . Jako ścierniwo najczęściej używany jest sztuczny korund. Tarcza wykonuje daną ilość obrotów, na skutek czego powstaje ubytek w objętości próbki badanej. Do zrealizowania eksperymentu niezbędne jest przygotowanie co najmniej sześciu próbek prostopadłościennych lub sześciennych, istotne aby podstawa była kwadratem. Próbki suszy się do uzyskania suchej masy a następnie określa się ich wymiary i masę. Kolejnym etapem jest przygotowanie w odpowiedni sposób tarczy – poprzez umieszczenie na jej powierzchni porcji korundu (około 20g). Próbkę umieszcza się w uchwycie i dociska osiowo siłą około 294 N. Podczas badania próbkę poddaje się 16 cyklom ścierania-każdy z tych cykli składa się z 22 obrotów. Ważne aby po każdym zakończonym cyklu ścierania uprzątnąć tarczę oraz nasypać ponownie ścierniwo, a próbkę obrócić o 90 stopni. Po zakończonym badaniu dokonuje się porównania zmiany wysokości próbki (wynik podawany w mm) oraz zmiany objętości próbki (wynik podawany w mm3). Wyniki otrzymujemy po około 4-5 dniach od zakończenia badania.

Oznaczenie odporności na ścieranie kamienia naturalnego przeprowadzane jest w celu sprawdzenia czy materiał spełnia wszelkie wymagania stawiane wyrobom sektora drogownictwa bądź budownictwa. W zależności od klasy ścieralności betonu, kamienia naturalnego wierzchnia warstwa posadzki ściera się na głębokość ok. 1 mm przy klasie A6 i ok. 2 mm przy klasie A9-A12 mm. W przypadku posadzek dodatkowo utwardzanych powierzchniowo posypką wytarciu ulega około połowa, a w niektórych przypadkach może dojść do wytarcia całej grubości warstwy utwardzającej. W przypadku drogownictwa tj. wyrobów drogowych według Polskich wytycznych wymagane jest, aby utrata próbki kamienia naturalnego z wysokości nie przekraczała 1,2 mm, tym samym utrata objętości nie powinna przekraczać 6050 mm³.[i]